13805232644

.jpg)

一、概述(shu)

該産品的(de)特點,能在無電(dian)、無氣的場所工(gong)作,同時又節約(yuē)了能源,壓力設(shè)定值在運行中(zhong)可随意調整。采(cǎi)用快開流量特(tè)征,動作靈敏、密(mi)封性能好,因而(er)它廣泛應用于(yú)石油、化工、電力(li)、冶金、食品、輕紡(fǎng)、機械制造與居(jū)民建築樓群等(deng)各種工業設備(bèi)中用氣體、液體(tǐ)及蒸汽介質減(jian)壓、穩壓(用于閥(fá)後調節),或洩壓(yā)、穩壓(用于閥前(qian)調節)的自動控(kong)制。

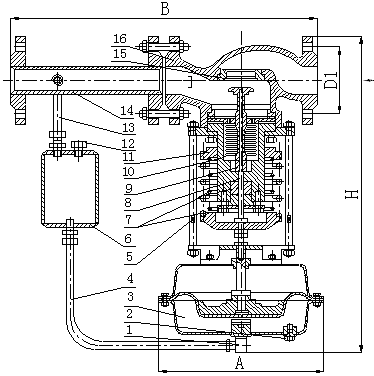

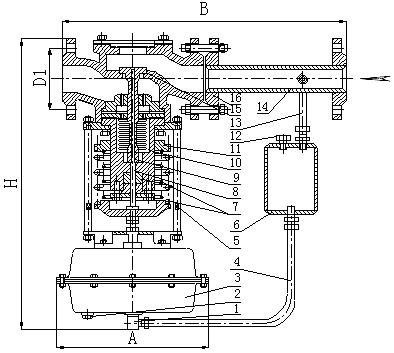

1、 進液接(jiē)頭

2、 排氣塞

3、 檢測(ce)執行機構

4、 進液(ye)管

7、 彈簧

8、 閥杆(gǎn)

9、 閥芯

12、 注液(ye)口螺釘

13、 取壓管(guǎn)

14、 閥後接管

15、 閥座(zuò)

16、 閥體

圖一a、

調壓閥主要有(you)檢測執行機構(gou)、調壓閥、冷凝器(qi)與閥後接管等(deng)腰三角形四部(bù)分組成,其結構(gòu)(見圖一)。

圖一a、用(yong)于控制閥後壓(ya)力的調壓閥,閥(fá)的作用方式爲(wei)壓閉型。其原理(lǐ)如下:介質由箭(jiàn)頭方向流入閥(fá)體、經閥芯、閥座(zuo)節流後輸出。另(lìng)一路經冷凝器(qì)(介質爲蒸汽時(shí)使用)冷卻後,被(bei)引入執行機構(gòu)作用于膜片上(shang),使閥芯随之發(fa)生相應的位移(yí),達到減壓、穩壓(yā)之目的。如閥後(hou)壓力增加,作用(yong)于膜片上的力(li)增加,壓縮彈簧(huáng),帶動閥芯,使閥(fa)門開啓度減小(xiǎo),直至閥後壓力(li)下降到設定值(zhí)爲止。同理,如閥(fa)後壓力降低,作(zuò)用在膜片上的(de)力減小,由于彈(dàn)簧的反作用力(lì),帶動閥芯,使閥(fá)門開啓度增大(dà),直到閥後壓力(li)上升到設定值(zhí)爲止。

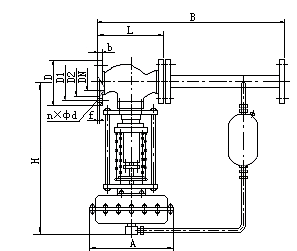

圖一b:用于(yú)控制閥前壓力(lì)的調壓閥,閥的(de)作用方式爲壓(yā)開型。其原理如(ru)下:介質由箭頭(tóu)方向流入閥體(ti),另一路經冷凝(níng)器(介質爲蒸汽(qi)時使用)冷卻後(hou),被引入執行機(ji)構作用于膜片(pian)上,使閥芯随之(zhī)發生相應的位(wèi)移,達到洩壓、穩(wěn)壓之目的。如閥(fá)前壓力增加,作(zuo)用于膜片上的(de)力增加,壓縮彈(dàn)簧,帶動調芯,使(shi)閥門開啓度增(zēng)大,直到閥前壓(ya)力下降到設定(ding)值爲止。同理,如(rú)閥門開啓度減(jiǎn)小,直到閥前壓(ya)力上升到設定(dìng)值爲止。

、進液接(jiē)頭

2、排氣管

、檢測(cè)行機構

4、進液管(guan)

7

8、閥杆

9、閥(fa)芯

10、波紋管

11、壓力(lì)調節盤

12、注液口(kou)螺釘

13、取壓管

15、閥座

16

圖一、ZZYP-16K型自力(li)式壓力調節閥(fa)

四、主要技術參(can)數和性能指标(biāo)、材料

1、主要技術(shù)參數和性能指(zhǐ)标

|

20 |

25 |

32 |

40 |

50 |

65 |

|

100 |

125 |

200 |

250 |

300 |

|||

|

額定流(liú)量系數(KV) |

7 |

11 |

20 |

30 |

48 |

75 |

120 |

|

|

480 |

1100 |

1750 |

||

|

額定行程(mm) |

|

14 |

25 |

50 |

70 |

|||||||||

|

公稱壓力PN(MPa) |

1.6、4.0、6.4 |

|||||||||||||

|

壓力調(diào)節範圍(Kpa) |

240~300、 280~350、 330~400、 380~450、 430~500、480~560、 540~620、 600~700、 680~800、 780~900、 880~1000、600~1500、 1000~2500 |

|||||||||||||

|

流(liú)量特性 |

快(kuai)開 |

|||||||||||||

|

|

|

|||||||||||||

|

使(shǐ)用溫度(℃) |

≤350 |

|||||||||||||

|

允許

|

|

單座:≤10-4 |

||||||||||||

|

軟(ruǎn)密封(ml/h) |

|

0.30 |

0.45 |

0.60 |

0.90 |

1.7 |

6.75 |

12.13 |

11.60 |

|||||

|

減壓比 |

zui大(dà) |

|||||||||||||

|

zui小 |

||||||||||||||

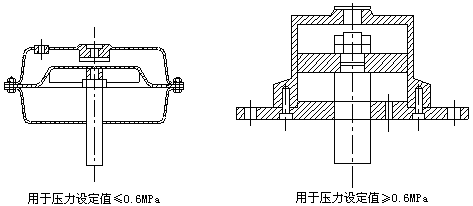

2、壓力調節範(fan)圍确定

壓力調(diào)節範圍分段,見(jiàn)主要參數及性(xing)能指标表,控制(zhi)壓力應盡量選(xuǎn)取在調節範圍(wei)的中間值附近(jìn)(見表一)。

壓力調(diao)節範圍(以薄膜(mó)式執行機構爲(wei)例,1000~2500KPa視具體工況(kuàng)要求決定)

|

壓力調節範圍(wéi)(KPa) |

壓力分段(duan)範圍(KPa |

膜室(shì)有效面積(cm2) |

使用閥門口徑(jìng)(mm) |

|

15 |

20~25 |

||

|

1550 |

400 |

||

|

~ |

|||

|

~140 |

|||

|

120~300 |

70 |

20~50 |

|

|

100 |

65~100 |

||

|

280 |

125~300 |

||

|

280~500 |

280~500 |

200 |

300 |

|

4801000 |

480~1000 |

70 |

20~50 |

|

100 |

65~100 |

||

|

|

3、閥後壓力調節(jiē)閥,其閥前壓力(li)與閥後壓力的(de)關系

自力式調(diao)節閥本身是一(yī)個調節系統,閥(fa)本身又有一定(ding)的壓降要求,對(dui)閥後壓力調節(jiē)閥(B型),爲保證閥(fa)後壓力在一定(ding)範圍内,其閥前(qian)壓力須達到一(yi)定值,其要求可(ke)參見下表:

|

閥前(qián)壓力 |

閥後壓力(lì) |

閥前壓力 |

閥後(hòu)壓力 |

閥前壓力(lì) |

|

閥後壓力(li) |

|

|

30 |

|

350 |

35~ |

700 |

70~560 |

1250 |

|

|

50 |

15~40 |

400 |

~320 |

750 |

75~600 |

150~ |

|

|

100 |

15~80 |

450 |

800 |

80~640 |

2000 |

2001600 |

|

|

15~120 |

500 |

50400 |

850 |

250~2000 |

|||

|

|

20~160 |

550 |

~ |

900 |

|

3000 |

300~ |

|

250 |

25~ |

|

60~ |

950 |

~760 |

|

|

|

300 |

30~240 |

|

65~ |

1000 |

100~800 |

|

|

4、外形尺(chǐ)寸與重量 單位(wei):mm

|

|

20 |

25 |

32 |

40 |

65 |

100 |

125 |

150 |

250 |

300 |

|||||

|

|

383 |

512 |

603 |

1023 |

1380 |

|

|

||||||||

|

法蘭(lán)端面距L |

150 |

|

180 |

200 |

230 |

290 |

310 |

|

400 |

480 |

600 |

|

850 |

||

|

壓(ya)力調節範圍 |

|

520 |

540 |

710 |

840 |

880 |

915 |

940 |

|||||||

|

A |

280 |

|

|||||||||||||

|

130-300 |

|

455 |

500 |

520 |

690 |

760 |

800 |

|

900 |

950 |

|||||

|

A |

230 |

||||||||||||||

|

H |

450 |

490 |

510 |

680 |

750 |

790 |

860 |

870 |

940 |

||||||

|

A |

|

194 |

|

||||||||||||

|

480-1000 |

H |

|

740 |

780 |

850 |

860 |

880 |

930 |

|||||||

|

A |

176 |

194 |

|||||||||||||

|

600-1500 |

|

445 |

570 |

820 |

890 |

950 |

1000 |

1100 |

1200 |

||||||

|

A |

85 |

|

|||||||||||||

|

1000-2500 |

H |

445 |

600 |

890 |

950 |

1000 |

1100 |

1200 |

|||||||

|

A |

85 |

96 |

|||||||||||||

|

重量Kg |

26 |

37 |

42 |

72 |

|

114 |

130 |

144 |

|

200 |

250 |

||||

|

|

5 |

||||||||||||||

|

零件名稱 |

材料(liao) |

|

閥 體 |

|

|

閥 芯(xin) |

1Cr18Ni9Ti、Cr18Ni12Mo2Ti |

|

閥 座 |

|

|

|

1Cr18Ni9Ti、Cr18Ni12Mo2Ti |

|

丁晴、乙炳(bǐng)、氟、耐油橡膠 |

|

|

膜(mó) 蓋 |

A3、鋼塗四(si)氟乙烯 |

|

填 料 |

聚(jù)四氟乙烯、柔性(xing)石墨 |

閥結構形(xíng)式:波紋管平衡(heng)型

雙閥芯平衡(heng)型

執行機構:

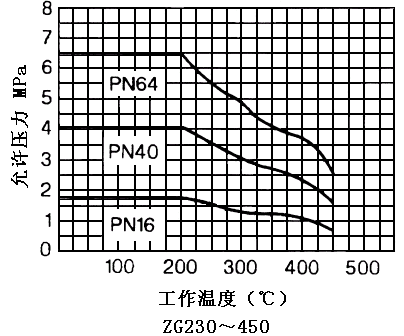

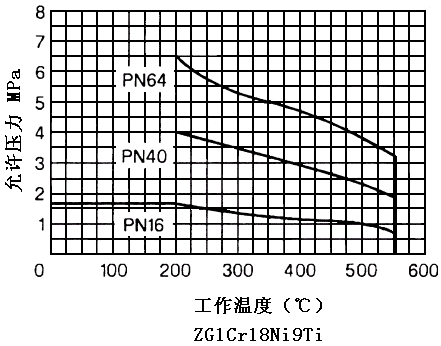

閥(fá)體工作溫度與(yu)允許壓力:

五、安(an)裝、使用與維護(hu)

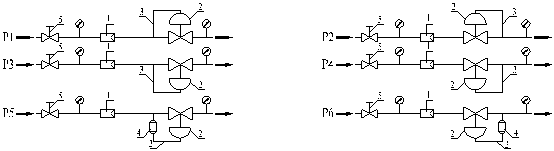

ZZY自力式壓力調(diao)節閥安裝方法(fa)

P1:調節氣(qì)體,閥前壓力調(diao)節(K型),過濾器(1)可(ke)以不安裝

P2:調節(jie)氣體,閥後壓力(lì)調節(B型),過濾器(qì)(1

P3K型),對于(yú)非清潔流體,應(yīng)裝過濾器(1

P4:調節(jie)液體,閥後壓力(lì)調節(B型),對于非(fei)清潔流體,應裝(zhuang)過濾器(1)

P5:調節蒸(zhēng)氣,閥前壓力調(diao)節(型),應裝冷凝(níng)器(4),建議裝過濾(lü)器(1)

安裝時取壓(ya)點離開調壓閥(fá)适當的距離,控(kong)制閥前壓力應(yīng)大于2倍管道直(zhí)徑,控制閥後壓(yā)力應大于倍管(guǎn)道直徑。安裝冷(lěng)凝器時應注意(yi)冷凝器的位置(zhi),使其高于膜頭(tóu)而低于工藝管(guǎn)道,以保證冷凝(níng)器内充滿冷凝(níng)液。

六、安裝時,注(zhù)意以下幾點:

1、安(ān)裝

(1) 冷凝器須高(gao)于調壓閥的執(zhí)行機構而低于(yú)閥後(閥後調壓(yā)閥)或閥前(閥前(qián)調壓閥)接管,以(yǐ)保證冷凝器内(nei)充滿冷凝液。

(2) 取(qu)壓點應取在離(li)調壓閥适當的(de)位置,閥前調壓(ya)閥應大于2倍管(guan)道直徑,閥後調(diao)壓閥應大于6

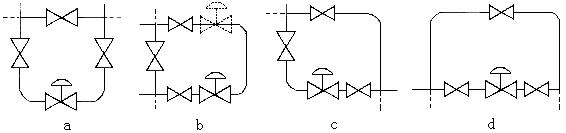

(3) 爲便(biàn)于現場維修及(jí)操作,調壓閥四(sì)周應留有适當(dang)空間,閥前後應(ying)設置截止閥與(yu)旁路手動閥,如(rú)圖五所示。

注:圖中(zhōng)虛線表示管道(dào)出入口的另一(yī)種允許方向

(4) 調(diao)壓閥口徑過大(dà)(DN≥時),應有固定支(zhi)架。

(5) 介質流動方(fang)向與閥體上箭(jiàn)頭指向一緻,前(qian)後管道中心應(ying)對準調壓閥兩(liǎng)法蘭中心,避免(miǎn)閥體受過大的(de)應力。

(6) 閥前應設(shè)置過濾器以防(fáng)止介質中雜質(zhi)堵塞。

(7) 調節閥應(ying)安裝在環境溫(wen)度不超過-25~55℃的場(chang)合。

2、使用

在常溫(wen)下使用氣體或(huò)低粘度液體場(chǎng)合時的操作程(cheng)序:(參見圖三)

(1) 緩(huan)慢開啓閥前後(hou)截止閥。

(2) 擰松排(pái)氣塞,直至氣體(ti)或液體從執行(háng)機構溢出爲止(zhi)。

(3) 然後重新擰緊(jǐn)排氣塞,調壓閥(fá)即可工作。所需(xu)壓力值的大小(xiao)可通過壓力調(diao)節盤的調整而(ér)獲得,調整時,注(zhù)意觀察壓力表(biǎo)示值,動作應緩(huǎn)慢,不得使閥杆(gan)跟着轉

(1) 從冷凝器(qi)上擰下注液口(kǒu)螺釘。

(2) 擰桦執行(hang)機構排氣塞。

(3) 使(shi)用漏頭通過注(zhu)液口加水直至(zhì)排汽孔流出爲(wei)止。

(5) 擰(nǐng)緊注液口螺釘(dìng)。

(6) 緩慢開啓調壓(yā)閥前後截止閥(fa)。

(7) 調整壓力調節(jiē)盤,并觀察壓力(lì)表示值達到要(yao)求爲止。

、維修

調(diào)節閥投入運行(hang)後,一般維護工(gōng)作量很小,平時(shí)隻要觀察閥前(qian)、閥後壓力示值(zhí)是否符合工藝(yi)所需值要求即(ji)可。另外,觀察填(tián)料函與執行機(ji)構是否滲漏,若(ruo)滲漏應擰緊或(huo)更換填料及膜(mo)片。調壓閥常見(jian)故障排除方法(fǎ)(見表五)

表五

|

故(gu)障現象 |

産(chan)生原因 |

排(pai)除方法 |

|

閥前(qian)壓力變動而變(biàn)動 |

1、閥芯被(bei)異物卡住 2、閥杆、推杆卡住(zhu) |

2、重新調整(zheng) 3、疏通 |

|

終(zhong)在需求值上方(fāng)變動 |

2、閥口徑過(guo)大 3、閥前壓(ya)力過高、減壓比(bǐ)過大 |

1、更換(huàn)彈簧 2、更換(huàn)較小口徑 3、閥前壓:閥後壓(yā)超過10:1應2級降壓(ya) |

|

閥後壓力(lì)升不上去,始 終在需求值(zhí)下方變動 |

1、設定彈簧剛度(dù)太小 2、閥口(kǒu)徑過小 3、減(jian)壓比過小 |

1、更換彈簧 3、閥前壓:閥(fa)後壓低于1.25應提(ti)高閥前壓 |

|

|

2、閥芯被異(yi)物卡住 4、閥芯、閥座損(sǔn)壞、洩漏量過大(dà) 5、閥口徑太(tai)大 |

2、重新拆(chai)裝 3、重新調(diào)整 4、重新研(yán)磨或更換 5、更換較小口徑(jìng) |

|

閥前壓力(li)降不下去,始 終在需求值(zhi)上方動作 |

2、口徑(jìng)太小 3、閥芯(xin)、閥杆、推杆等卡(ka)死 |

1、更換彈(dan)簧 3、排(pái)除卡死原因,重(zhong)新調整 |

|

波動過于(yu)頻繁 |

2、執(zhi)行機構膜室容(róng)量太小 |

1、選(xuǎn)擇恰當的閥口(kou)徑 2、在進液(yè)管道内增設阻(zǔ)尼器 |

七、訂貨須(xu)知

訂貨時請用(yong)戶提供以下資(zī)料:

|

|

|

|

公(gong)稱通徑 |

公稱壓(yā)力 |

|

信号範圍 |

作(zuo)用方式 |

|

介質參(cān)數 |

介質工作溫(wēn)度 |

|

額定流量系(xì)數 |

固有流量特(tè)性 |

|

|

閥(fa)後zui大壓力、閥後(hòu)zui小壓力、閥後正(zhèng)常壓力 |

|

zui大流量(liang)、zui小流量、正常流(liú)量 |

液體粘度、液(yè)體重度、氣體重(zhòng)度 |

|

|

|

|

耐蝕等特(te)殊要求 |

|

|

自力式(shì)調壓範圍、調溫(wēn)範圍、壓差調節(jiē)範圍、微壓調節(jiē)範圍 |

|

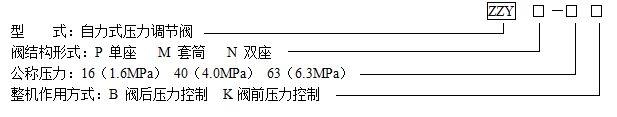

型号編制(zhi)